Описание работы установки

Исполнение и компоновка оборудования могут быть изменены по желанию заказчика. Компания «KIESS» оставляет за собой право при разработке рабочего проекта вносить конструктивные изменения оборудования, без ухудшения его технических характеристик.

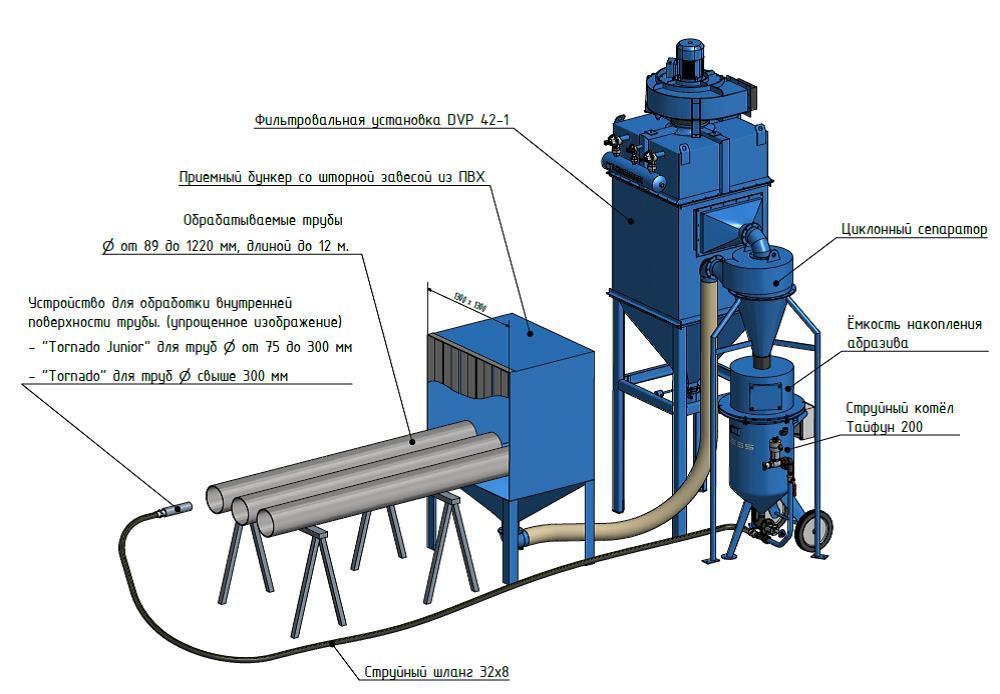

1.Абразивно-струйный котел Тайфун 200 с электро-пневматической системой управления и дозирующим вентилем ADV-80.

1.Абразивно-струйный котел Тайфун 200 с электро-пневматической системой управления и дозирующим вентилем ADV-80.

2.Циклонный сепаратор на подставке, в комплекте со всеми присоединениями (шланги, переходы, хомуты и т.п.) с бункером накопления абразива и с инспекционнным люком в верхней части, для установки над струйным котлом. 1 шт.

3.Оборудование пылеудаления – фильтровальная установка тип DVP 42-1, производительность 2.500 м3/ч, со встроенным шкафом управления. 1 шт.

4.Приемный бункер для абразива, в комплекте со шторной завесой их ПВХ. 1 шт. Размер приемного створа бункера Ш x В = 1500 x 1300 мм. Бункер в исполнении с открывающимся верхом.

5.Оснастка для производства абразиво-струйных работ. 1 к-т.

Документация, поставляемая с оборудованием, включает в себя следующее:

Дробеструйная установка для автоматической обработки внутренней поверхности трубы.

Предназначение установки

Данная комплексная установка предназначена для обработки внутренней поверхности труб диаметром от мин. 30 мм до макс. 900 мм и длиной макс. 12 метров методом сухой дробеструйной очистки.

Комплексная установка состоит из следующих основных компонентов:

Описание работы установки

Обрабатываемые трубы располагаются на рольгангах (рольганги не входят в объём поставки) с заносом обеих концов трубы в приемные бункеры. Рольганги должны иметь устройство зажима трубы и иметь функцию вращения трубы.

Приемные бункеры оснащены устройствами зажима трубы и возможностью ручной перестановки диаметров труб. Расстояние между приемными бункерами может быть установлено в зависимости от длины обрабатываемой трубы. Для этого предусмотрена шинная система, позволяющая ручное продольное перемещение заднего приемного бункера и фиксирование его в заданном положении.

Приемные бункеры также могут быть по желанию оснащены открывающемся верхом, что позволяет заносить трубу с помощью крана. После закрепления трубы на рольгангах и в приемных бункерах, оператор включает установку. Дальнейший процесс обработки происходит в автоматическом режиме.

Дробеструйное копье с закрепленным на его конце соплом, двигаясь по направляющим, въезжает в трубу и одновременно с этим в копье начинает поступать смесь сжатого воздуха и дроби, подаваемая от дробеструйного котла. Скорость движения копья может варьировать от 0,1 до 1 м/мин и задается оператором перед началом работы.

После достижения конца трубы дробеструйное копье останавливается. Затем происходит автоматическое переключение режимов с дробеобработки на обдув и в копье начинает поступать только сжатый воздух, выдувающий остатки дроби из трубы. Копье, при этом, движется в обратном направлении. Скорость движения копья при продувке может варьировать от 1 до 5 м/мин и задается оператором перед началом работы.

Дробь, вылетающая из трубы (как при обработке, так и при продувке), а также возникающая при этом пыль, улавливается в приемных бункерах и вытягивается из них по гибким рукавам вытяжки. Вытяжка происходит за счет разрежения, создаваемого фильтровальной установкой. Данные рукава присоединены к циклонному сепаратору, в котором происходит отсечение дроби из потока запыленного воздуха.

Отсеченная и обеспыленная в циклонном сепараторе, дробь падает под собственным весом в бункер накопления и оттуда далее в дробеструйный котел на повторное использование. Данный процесс происходит непрерывно и одновременно с обработкой и продувкой трубы.

При максимально допустимом давлении подводимого сжатого воздуха в 12 бар (обусловлено техническими данными дробеструйного котла), количество распыляемого абразива* составит:

При проходном диаметре сопла 6 мм (для обработки труб малого диаметра) = 390 кг/час** = 87 л/час (для стальной дроби – плотность 4500 кг/м3)

При проходном диаметре сопла 9 мм (для обработки труб большого диаметра) = 750 кг/час** = 116 л/час (для стальной дроби – плотность 4500 кг/м3)

* Литраж распыляемого абразива не зависит от его удельного веса.

** Данные, замеренные опытным путем.

Таким образом, даже при условии максимального давления на сопле в 12 бар и самой медленной скорости движения дробеструйного копья в 0,1 м/минуту, емкость дробеструйного котла в 300 литров является достаточной для полного цикла обработки одной трубы длиной 12 м:

0,1 м/мин => 12 м/120 мин. Расход абразива 116 л/час x 2 часа = 232 л.

После окончания продувки, давление из котла сбрасывается автоматически, и он снова заполняется дробью, поступающей самотеком из бункера накопления. В момент заполнения котла (в среднем не более 5 минут), дробеструйная обработки или продувка невозможны. Это время простоя может использоваться для загрузки и установки следующей обрабатываемой трубы.

Запыленный воздух из циклонного сепаратора поступает в фильтровальную установку. Предлагаемая фильтровальная установка очищает воздух до остаточного количества пыли менее 5 мг/м3. Очищенный от пыли воздух вытяжки отводится вентилятором в окружающее пространство через шумоглушитель.

Вы можете продолжить изучение нашей продукции в каталоге сайта или же просто отправьте нам запрос, и мы обязательно поможем Вам в подборе оборудования, основываясь на ваших задачах.